看见每一个环节

一部手机是如何诞生的。

位于东莞的华为松山湖南方工厂,目前已经复工。

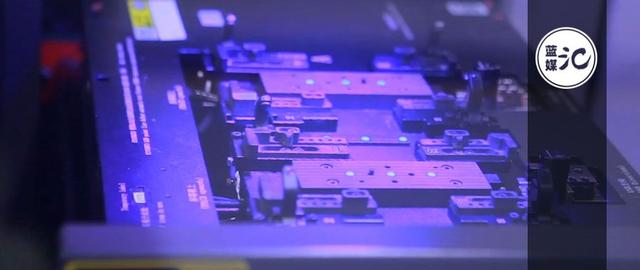

繁忙的生产车间里,先是采用SMT贴片工艺,自动完成芯片等物料嵌入的同时实时检测,接着由全自动机械手进行核心器件组装,组装完成后的手机放入自动化设备进行严格的性能测试,最后便是包括屏幕、摄像头等在内的整机二次全面检测。

一整套高度自动化的生产流程以及严格的品控测试环节, 这里正是荣耀V30的生产线景象。

在3月16日,荣耀以“云参观”的形式首次对外开放多个华为实验室及生产线,向公众展示荣耀产品研发、测试、生产的每一个环节。华为松山湖南方工厂的荣耀V30生产线,即为其中之一。

还有华为西安研究所,经研发人员介绍,荣耀9X自2019年开始严格遵循国际SAR值标准,而国内将在2021年实行,先行行业两年。

品质生命线

给用户最好的手机,嘴上说说是远远不够的。

这是一整套系统工程,涉及设计、研发、生产线、测试、售后等各个环节,每一个环节都需深耕打磨,共同组成手机的品质生命线。

毋庸置疑,保证每一款交到用户手中的手机都是品质完好的,是厂商们应尽之责。

但实现这一点,绝非易事。市场上不是没有先例。

有厂商发布的新产品在上市后,有用户发现其收到的手机上,核心器件配置装反了,以至于该用户在电商平台上的吐槽评价成为了观光打卡胜地。

亦有厂商踌躇满志推出第一代产品时,却出现了严重的品控问题,屏幕漏光、脱胶,中框缝隙过大、按键问题等直接浇灭了粉丝抱有的幻想,为此后的退出市场舞台埋下伏笔。

显然品质作为手机行业的核心竞争力,没有丝毫捷径可言。唯有不计代价的投入,坚持以远高于行业的标准来要求自己,才能确保品质硬核。

具体体现就是,华为和荣耀围绕消费者极致体验定义品质标准,在品控体系上采用统一的研发和检测标准,始终坚持以远高于行业的标准来要求自己。

比如荣耀9X SAR值远低于国家标准,并对量产手机进行严格检查,荣耀9X更低辐射更绿色;荣耀智慧屏开关机与屏幕熄屏亮屏的测试标准都是10万次,整机工作温度的测试标准达45℃,内部使用的单板温度冲击测试标准高达-40℃~85℃,每一款荣耀路由上市前都需经过10万小时的稳定性测试。

又比如,为了避免冬季干燥产生静电会损坏手表产品,荣耀在研发阶段对一台样机的ESD能力测试(静电放电能力)达到3万多次,放电次数达到行业法规的40倍。等等,这些都比行业标准更严苛。

“无论是荣耀产品还是华为产品,对于品质标准的要求都是一致的。荣耀品质100%应用华为高标准,我们认为每一个环节都值得巨大投入。”华为消费者业务平板与PC产品线总裁王银锋。

此前有市场数据显示,荣耀V30系列多次斩获3000-5000元价位段5G手机销量&销售额双冠军。

过往多年几乎所有的国产手机厂商都不约而同地向高端市场发起冲击,不过除了华为以及此次的荣耀,收效都不大。原因在于冲击高端并不是简单的推出更高配置、堆料更足、价格更高的产品,其关键取决于用户心智中对品牌的认知。

荣耀视品质为自尊心,一路不断严格要求自身,这给了荣耀品牌向上的强力支撑点,也使得国产手机品牌在与苹果等厂商竞争全球高端市场中更具胜算。

毕竟中国制造早就是过去时了,现在正是展示中国质造的时候。