地铁6号线2期近日开通、10号线计划年底通车……这两年,随着2022年杭州亚运会的日益临近,杭州地下轨道交通建设又掀起了新浪潮。

地铁工程开挖隧道,离不开一个重要的开路先锋:盾构。有报道说最多的时候同时有300台盾构在地下默默工作着——中国盾构行业的蓬勃发展也可见一斑。

然而,时光倒转20年,中国市场还一直被外国公司垄断,“洋盾构”动辄五六千万元以上一台,还老是“闹脾气”,不时造成装备损坏、工程延期、人员伤亡,中国企业只是担当了“施工队”与“整机装配队”的角色,一遇到问题只能干着急。

怎么办?“我们自己的事,必须全力以赴!”

中国工程院院士、浙江大学机械工程学院院长杨华勇教授带领团队成员经过十多年的产学研联合攻关,攻克了盾构自主设计制造关键技术,给盾构装上了“中国心”,大力推动了中国盾构设计制造的产业化。至此,中国终于打破“洋盾构”一统天下的局面。

目前我国已经实现直径16米及以下盾构机的自主设计和量产,形成郑州、长沙、常熟等多个盾构产业化基地。国产盾构不仅在掘进速度和性能上表现优异,占据国内新增市场份额的95%以上,而且走出国门,名扬四海。中国已然进入了盾构装备设计制造发达国家行列,引领未来发展!

求人不如求己

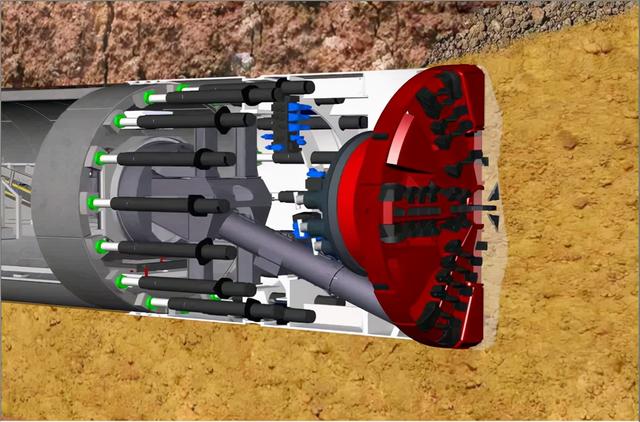

盾构是一种现代化隧道掘进专用的大型工程机电成套装备,工作的时候就像蚯蚓钻洞,“啃”地下的土石,然后将其变成泥石饼吐送到身后的传送带上运出隧道。以盾构代替大量工人和风镐、钢钎,可以极大地提升工作效率并极大改善安全性,已经普遍应用到隧道挖掘工程中。可以说,修地下管道、建地铁、造高速,挖掘跨越江河、洞穿大山的隧道,都离不开它。

新世纪以来,我国交通建设如火如荼,由于开挖隧道的需要,从国外进口了大量盾构,虽然使用起来上手很快,但是一旦出问题就懵圈了——不会修。如果求助于国外技术人员,要等很长时间,可工程进度耽搁不起啊。有的时候,杨华勇就会被请去扮演“急诊医生”的角色,去施工现场救场。

在“出诊”的过程中,杨华勇了解到,德国、美国等少数跨国公司掌握着盾构的核心技术,不但在我国赚取高额利润,还依靠技术垄断制约我国重大工程建设的速度,时不时就“玩一次心梗”。

被人掐住咽喉的滋味不好受,杨华勇决心带领团队设计出中国自己的盾构,“我们的目标是改变长期依赖国外的局面,争取掌握自主设计制造盾构的能力,不再受制于人。”

电液驱动、推进和控制系统的研发,是盾构的“心脏”,是国外技术封锁最严的部分,也是盾构隧道工程施工中,解决失稳、失效、失准三大国际难题的核心所在。杨华勇团队以此为突破口,联合企业共同攻关。

盾构这样的大家伙,只要方向稍微有一点点误差就会严重“跑偏”,所谓“失之毫厘,差之千里”。如何在设计的时候就预防性纠偏?杨华勇团队首次提出了基于盾构姿态预测的推进控制方法,发明了盾构推进压力/流量复合纠偏技术,研制了盾构电液推进系统,实现了掘进方向的准确控制和大曲率转弯时的姿态调整。国内首台大直径11.22 m泥水盾构“进越号”在世博会重大配套工程——上海打浦路隧道复线掘进中,创造了同等类型盾构最小转弯半径380米的世界新纪录。

从理论到实践再回到理论,一遍遍仿真计算,一遍遍试验,一遍遍修改,团队就这样不断“逼”自己完善再完善,在研制过程中,杨华勇和团队成员不知道跑了多少次工地。他说:“离现场越近,才越能发现工程中的关键技术问题,也才越能解决问题。”

终于,团队解决了失稳、失效和失准这三大国际性行业难题。集成了压力稳定性控制、载荷顺应性设计和姿态协调纠偏控制三大创新成果的盾构成套关键技术也呼之欲出。在历经十余年的研究过程中,团队获得了盾构设计制造的完全自主知识产权,其中包括授权发明专利77项、软件登记16项、国家及行业标准2项以及一批高水平论文和专著3部等。

从跟跑到领跑

2008年,杨华勇团队研制出国内首台复合盾构。“盾构有个特性,只能朝前打,不能往后退,而地铁线路又是由地面人群分布决定的,不允许废弃重来。”杨华勇说,新研发的国产盾构带来的未知风险使得施工企业起初谁也不愿意第一个尝试。

在种种努力之后,天津地铁3号线营口道——和平路标段的地下隧道掘进率先“尝鲜”。

这一标段地处天津闹市区,相当于杭州的解放路——凤起路,沿途不仅有张学良故居、渤海大楼这样的文保建筑,还有一座由四千多件古瓷器、四百多件汉白玉石雕、四十多吨水晶石与玛瑙、七亿多古瓷片装饰而成的瓷房子。

业主单位要求盾构隧道掘进导致的局部地面沉降要远低于国际标准规定的30mm,结果这一首台国产复合盾构交出的成绩单是局部地面沉降2mm。“知道这个结果,大家都舒了口气,当初机器运到施工现场的时候,我们是先斩后奏,没敢说是国产首台样机,现在我们终于可以扬眉吐气一回了。”

国产盾构研制成功,正好赶上中国各大城市发展地下轨道交通的大潮。过硬的技术再加上不断积累的信心,杨华勇团队研发的国产盾构终于实现了产业化,替代了进口,经过与德日美顶尖产品的激烈国际竞争,还出口到了新加坡、印度、马来西亚、泰国、以色列等四大洲27个国家,其中包括了盾构的老家法国和制造业传统强国俄罗斯。“之前我们一直依赖进口,国外盾构价格抬得很高,以6.3米地铁盾构为例,原来要6000万元左右一台,现在降低到了3000万元左右。我们掌握了核心技术,就再也不受发达国家欺负了。”

随着我国经济社会的快速发展,在地铁、公路、铁路、水利等基本建设中盾构发挥的作用越来越大,目前我国已成为盾构需求最大的国家,占全球市场65%以上。另一方面,因为盾构的关键技术难度大、产品附加值高,盾构装备的自主设计制造能力在一个侧面反映了一个国家装备制造业的水平。我国盾构行业从跟跑到领跑的过程,再一次证明了,只有自己掌握了核心技术,才能掌握发展的主动权。

杨华勇说:“国家大量工程急需,这是时代给我们的命题。现在有了国产盾构,大型建设工程如虎添翼,国民经济发展得到了有力保障。我们也算是为国家解决了一个棘手的难题。能够通过自己的工作为国添砖加瓦,我们感到很幸运。”

加强“造血功能”

杨华勇带领团队走出了一条自主研发的成功之路,实现了重大装备“中国设计—中国制造—中国品牌”的跨越式发展。2013年1月,这个以浙江大学为第一完成单位的“盾构装备自主设计制造关键技术及产业化”项目获得了2012年度国家科技进步奖一等奖。

虽然已经取得了令人瞩目的成绩,但团队前行的脚步不曾停歇。杨华勇说,社会进步有两个驱动力,一个是技术创新,一个是需求牵引,“国际前沿,大家都盯着,但是生产生活中的实际需求,却容易被忽视。我们要做的就是增加产业的‘造血功能’。”

2012年,杨华勇团队开始向硬岩盾构进军。相比普通盾构,硬岩盾构的“牙齿”更锋利,主要用在岩石隧道的掘进上,因此更适用于地质更硬的西部地区。不过,硬岩掘进装备的设计技术要求更高,面临的三大国际难题是掘不快、掘不准、掘不动,为此团队采用了与以往不同的技术创新思路,成功设计制造了国内首台全新硬岩掘进装备。

国产装备与进口装备同场较量的好戏又一次上演。

在“引松入长”工程中,两台直径8米的国产硬岩掘进装备样机与一台进口的硬岩掘进装备一起工作,建设起从松花江到长春的地下“水动脉”,无论是时间、里程还是工程质量,国产硬岩掘进机性能都超越国外同类产品,而价格要比国外的便宜三分之一,国产装备又一次战胜了进口货。长沙、郑州国产装备生产基地也由此拿到了后续几乎全部订单,目前国产硬岩掘进装备也已经批量出口了。

同时,智能盾构也成为了团队在研的重点工作之一。杨华勇希望在引入包括大数据和实时视频系统在内的最新信息技术后,可以逐步实现盾构的智能设计、操作和远程维护。

在盾构方面,随着技术工艺的日渐成熟,直径也越做越大。今年杨华勇团队准备开始设计制造直径18米的超大盾构机,它的横截面有6层楼那么高,如果挑战成功将成为新的世界纪录。

随着更多城市将地铁建设纳入城市发展规划,再加上高铁、高速公路、西气东输、南水北调、城市地下管廊等重大工程的需求,可以预见,盾构这个“国之重器”将继续在华夏大地上穿山过江、大显身手。

杨华勇说:“未来,我国地下空间开发的规模会越来越大,我相信下一代的盾构技术也会打上中国烙印,中国一定会成为国际市场的风向标。”

文字记者:吴雅兰

图片由杨华勇院士团队提供

今日编辑:浙江大学融媒体中心学生记者团 叶静

责任编辑:周亦颖