作为人类科学技术的集大成者和现代制造业升级换代的重中之重,工业机器人(Industrial Robot)历来被世界主要工业国视为需要着力发展的产业之一。在我国,《中国制造2025》大力推动的重点领域中,“高档数控机床和机器人”也榜上有名。

为此,我们特别推出《工业机器人》专题策划,细数该产业的上、中、下游及市场机会。本专题共分四部分,本篇为《工业机器人产业之概览》。

定义

目前各界对“工业机器人”的概念定义不一,根据国际标准化组织ISO 8373阐述,“工业机器人”是指自动控制的、可重复编程的、多用途的操作机,可对三轴及三轴以上进行编程,既可以是固定式或移动式,应用于工业自动化。

- 定义术语

自动控制(automatically controlled):在没有人直接参与的情况下,利用外加的设备或装置使机器、设备或生产过程的某个工作状态或参数自动地按照预定的规律运行;

可重复编程(Reprogrammable):设计上可以不经物理改变而改变编程动作或辅助功能;

多用途(Multipurpose):能够适应不同的物理应用。

- 定义参数

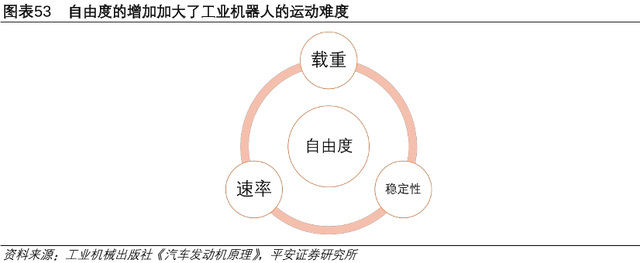

轴数(Number of axes):在一平面中取得任意点需要两个轴;在空间中取得任意点需要三个轴。要完全控制机械臂终端(意即手腕)的指向,需要另外三个轴(平摆、俯仰及横摇)。某些设计(例如SCARA机器人)牺牲运动性以换取成本、速度、精度;

自由度(Degrees of freedom):通常跟轴数一样;

工作包络面(Working envelope):在空间中机器人可触及的区域;

运动学(Kinematics):机器人的刚体元件及关节的实际配置,决定了机器人所有可能的动作。机器人运动学的类别包含关节型、卡式坐标型、平行型及SCARA;

承载量或载重量(Carrying capacity or payload):机器人能举起多少重量;

速率(Speed):机器人能多快使其机械臂终端就定位。本参数可由各轴的角速率或线速率定义,或者以复合速率,意即以机械臂终端速率来定义;

加速度(Acceleration):一轴能以多快加速。此系一限制因素,因为在进行短距离移动或需要常常改变方向的复杂路径时,机器人可能无法达到其最大速度;

准确度(Accuracy):机器人可以多接近要求位置。准确度的度量方式即机器人的绝对位置与要求位置的差距。利用外部感测设备如视觉系统或红外线,可改善准确度;

再现性(Repeatability):机器人再次回到程序设定的某位置的能力有多好。这跟准确度不一样。可能告诉它去某X-Y-Z位置的时候,它只走到距离那个位置不到1 mm的地方,那么这是准确度问题,可以透过校正改善。但是如果那个位置经教导并置入控制器存储器,而每次它都回到距离教导位置0.1mm之内的地方,则其再现性在0.1mm以内。

历史

“机器人”一词最早出现在1921年卡雷尔·卡佩克(Karel Capek)创作的一部科幻剧中,该剧讲述了在一个社会中,克隆人被当做奴隶,结果机器人推翻了主人的故事。

最早已知的符合ISO定义的工业机器人是由“比尔”格里菲斯-P-泰勒(“Bill” Griffith P. Taylor)在1937年完成的,并发表在1938年3月的《Meccano》杂志上,这个类似于起重机的装置由一台电动机驱动,可以实现五个运动轴,包括抓取和抓取旋转。

1956年,全世界第一家工业机器人公司Unimation成立。它发明了一种突破性的近2吨重的机械臂,可以根据预先编程的指令取放物品,是工厂里搬运重物的理想选择。

1961年,Unimate机器人在通用汽车公司首次亮相,它被用来运送热的压铸金属件,并将其焊接到汽车车身部件上。

通用汽车公司运用Unimate机器人

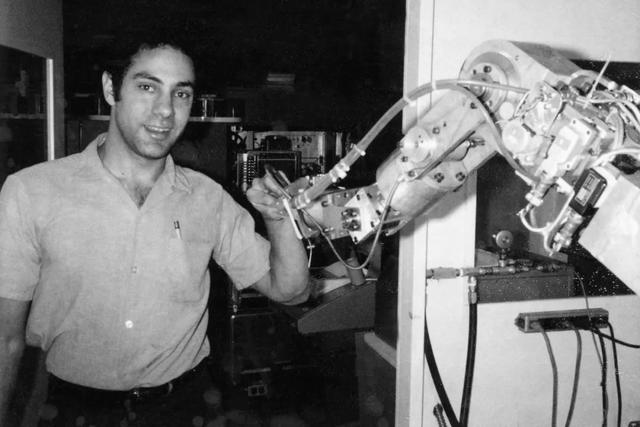

1969年,机器人先驱维克多·舍恩曼(Victor Scheinman )开发了斯坦福臂(Stanford Arm),这是世界上第一个电动关节型机器人臂。它被看作是机器人技术的一个突破,因为它在6轴上操作,比以前的单轴或双轴机器有更大的运动自由度。

斯坦福臂标志着关节型机器人革命的开始,它改变了制造业的装配线,并推动了包括库卡(Kuka)和ABB机器人在内的多家商业机器人公司的发展。

斯坦福臂

1973年,ABB机器人公司和库卡机器人公司都将机器人推向市场。ABB机器人公司推出了IRB 6,跻身于世界上第一款商业化的全电动微处理器控制机器人。

同样在1973年,库卡机器人公司制造了第一台机器人,被称为FAMULUS,也是第一批拥有6个机电驱动轴的多关节机器人。

20世纪70年代末,产业界对机器人的兴趣越来越浓厚,许多公司都进入了这个领域。在1984年机器人热潮的高峰期,Unimation公司被西屋电气公司以1.07亿美元收购。1988年,西屋公司将Unimation卖给了法国的史陶比尔·法弗吉斯SCA公司。

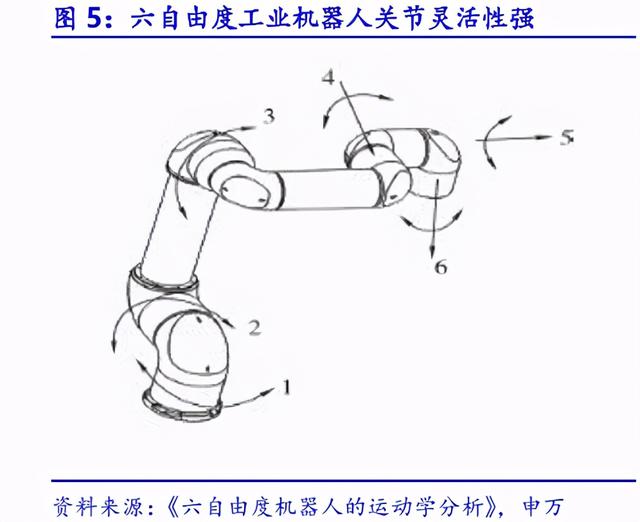

在20世纪的大部分时间里,机器人行业仍然集中关注关节型机械臂。

进入21世纪后,工业机器人开始向移动化、互联化、智能化和人机协作化方向发展。

工业机器人产业链

工业机器人产业链包括上游核心零部件、中游本体以及下游系统集成。上游核心零部件包括减速器、伺服系统与控制器,分别约占整机成本的30%、20%和20%;中游本体包括关节型机器人、直角坐标机器人、圆柱坐标机器人、SCARA 机器人和球坐标机器人;下游系统集成包括单项系统集成和综合系统集成。

- 上游核心零部件

减速器是工业机器人最为关键的核心部件,全球市场高度集中,CR3高达85%。其中日本纳博特斯克( RV减速器 )市场占比60%,日本哈默纳科( 谐波减速器 )市场占比15%。

GGII数据显示,国内机器人减速器70%以上的市场份额被外资减速器企业垄断(Nab、HD、住友、新宝等),国产化率不足30%。

1.减速器

减速机在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,是一种相对精密的机械。使用它的目的是降低转速,增加转矩,机器人的速度、精度都与减速器有关。

减速机一般用于低转速大扭矩的传动设备,把电动机、内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

工业机器人每个关节都需要配备一台减速器,即一台六轴工业机器人需要配备 6 台减速器。

工业机器人主要使用两类减速器:RV减速器和谐波减速器。RV减速器主要应用于负载较大的关节上(20公斤以上),谐波减速器主要配置于负载较低的关节上(20公斤以下)。其中RV减速器的市场占比在70%以上。

ⅰ.RV 减速器

RV减速机由一个行星齿轮减速机的前级和一个摆线针轮减速机的后级组成,具有振动小、噪音低、能耗低、结构紧凑、传动比大,以及在一定条件下可以自锁的特点,是最常用的减速机之一。

RV减速器较机器人中常用的谐波传动具有高得多的疲劳强度、刚度和寿命,而且回差精度稳定,不像谐波传动那样随着使用时间增长运动精度就会显著降低。因此,该种RV减速器在先进机器人传动中有逐渐取代谐波减速器的发展趋势。

ⅱ.谐波减速器

谐波齿轮减速器是一种由固定的内齿刚轮、柔轮、和使柔轮发生径向变形的波发生器组成,谐波齿轮减速机是齿轮减速机中的一种新型传动结构,它是利用柔性齿轮产生可控制的弹性变形波,引起刚轮与柔轮的齿间相对错齿来传递动力和运动。

谐波齿轮减速器具有高精度、高承载力等优点,和普通减速器相比,由于使用的材料要少50%,其体积及重量至少减少1/3,主要用于负载小的工业机器人或大型机器人的末端轴。

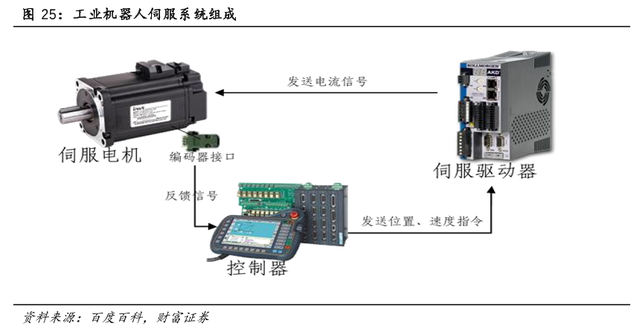

2.伺服系统

伺服系统又称随动系统,工业机器人的伺服系统由伺服电机、伺服驱动器、伺服控制器组成,主要用于驱动机器人的关节。

伺服系统使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。它的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制非常灵活方便。

从系统组成元件的性质来看,有电气伺服系统、液压伺服系统和电气-液压伺服系统及电气-电气伺服系统等。

2018年国内伺服系统市场规模60亿元,我国工业机器人伺服电机主要被国外品牌垄断,其中日系品牌约占50%、欧美品牌约30%、中国台湾品牌约10%,中国大陆企业约10%。国产品牌主要包括汇川、台达、埃斯顿等公司,主要为中小型伺服。

3.控制器

控制器本质上就是一个数据处理器,主要任务是控制工业机器人在工作空间中的运动位置、姿态和轨迹,操作顺序及动作的时间等。它同时具有编程简单、软件菜单操作、友好的人机交互界面、在线操作提示和使用方便等特点。每台多轴机器人由一套控制系统控制。

在机器人的核心零部件中,控制器的技术难度是最低的,因此中国国内企业开发的工业机器人控制器软件产品已经可以满足大部分功能要求。且由于控制需要和工业机器人本体密切关联,国际主流的工业机器人本体厂商一般倾向于自主生产控制器,从而保证机器人的稳定性和技术体系。

- 中游本体

工业机器人按机械结构可分为:

笛卡尔机器人/直角坐标机器人(Cartesian robot):运动自由度建成空间直角关系的、轴线与笛卡尔坐标系相关的机器人;

SCARA:即选择顺应性装配机器手臂,是一种有3个旋转关节、最适用于平面定位、应用于装配作业的机器臂;

SCARA

关节型机器人(Articulated robot):机械臂至少有三个旋转关节的机器人;

平行/三角形机器人(Parallel/Delta robot):机械臂具有平行杆件结构的机器人;

圆柱机器人(Cylindrical robot):轴线构成圆柱坐标系的机器人。

- 下游系统集成

机器人本体本身不能完成工作,需要通过系统集成之后才能为终端客户所用。机器人系统集成是指在机器人本体上加装夹具及其他配套系统完成特定功能,是工业机器人自动化应用的重要组成。

例如,在注塑、冲压、打磨、喷涂、装配、焊接、精雕、压铸、组装、上下料等制造领域,分别采用不同的系统集成解决方案,形成了焊接机器人、上下料机器人、喷涂机器人、装配机器人等适用于不同应用领域的工业机器人。

行业以汽车、3C 电子、食品饮料、医疗和新能源等为主。

ABB机器人焊接汽车工业零部件

市场

当前,全球工业机器人市场集中度高,FANUC(发那科)、安川、ABB和库卡(美的收购)“四大家族”合计市场份额超过50%。

根据国际机器人联合会(International Federation of Robotics,IFR)发布《2020年世界机器人报告》(World Robotics Report 2020),全球工厂中运行的工业机器人数量达到270万台,增长12%,创下历史新高。

新型机器人的销售仍然处于高位,2019年全球出货量为37.3万台。这与2018年相比减少了12%,但仍是有史以来第三高的销售量。

“在智能生产和自动化的推动下,五年内(2014-2019年)工业机器人在全球范围内实现了约85%的增长。”国际机器人联合会主席Milton Guerry说。

在2019年,工业机器人还创下平均密度的全球新纪录,每万名员工拥有113台。从地区来看,西欧(225台)和北欧国家(204台)的工业机器人最多,其次是北美(153台)和东南亚(119台)。

世界上自动化程度最高的前10个国家和地区是:新加坡(1)、韩国(2)、日本(3)、德国(4)、瑞典(5)、丹麦(6)、中国香港(7)、中国台湾(8)、美国(9)、比利时和卢森堡(10)。

到目前为止,工业机器人密度最高的国家仍然是新加坡,2019年每万名员工拥有918台机器人。电子行业,特别是半导体和计算机外围设备,是新加坡工业机器人的主要客户,份额占总运营存量的75%。

韩国位居第二,2019年每万名员工拥有868台。韩国是液晶显示器和内存芯片制造的市场领导者,三星和LG等公司位居前列,也是机动车和电动汽车电池制造的主要生产基地。

日本(每万名员工拥有364台机器人)和德国(346台),分别排名第三和第四。日本是世界上最主要的机器人制造国,全球47%的机器人生产是在日本制造的。电气和电子行业占34%,汽车行业占32%,金属和机械行业占13%。

德国是目前欧洲最大的机器人市场,欧洲38%的工业机器人在德国的工厂作业。德国汽车行业的机器人密度居世界前列。该行业的就业人数从2010年的72万人连续上升到2019年的近85万人。

瑞典仍然排在第5位,机器人密度为274台,在金属工业中的作业份额为35%,另外35%在汽车工业中。

美国的机器人密度增加到228台机器人。2019年,美国汽车市场再次成为继中国之后的全球第二大汽车市场,汽车和轻型汽车的生产量位居第二。美国和中国都被认为是全球汽车制造商竞争激烈的市场。

而中国工业机器人密度在全球排名第15位。除汽车生产外,中国也是电子设备、电池、半导体和微芯片的主要生产国。

2019年,中国占全球工业机器人市场27.0%的收入份额和44.5%的单位出货量份额。

趋势及前景展望

2019年,全球工业机器人市场规模为218.3亿美元,预计到2027年将达到664.8亿美元,期间的复合年增长率为15.1% 。而到2023年,中国市场将占到全球工业机器人单位出货量的一半。

- 协作机器人

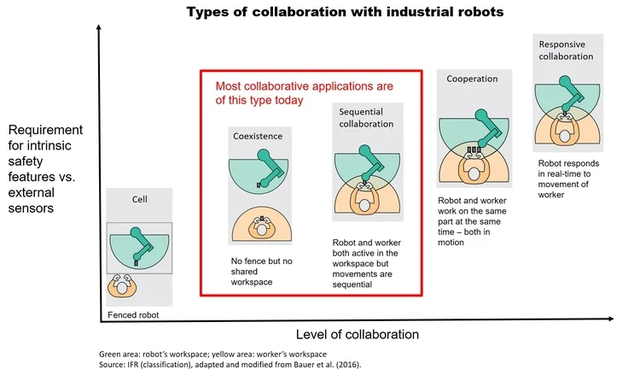

协作型工业机器人(Collaborative Robot)是为了与工业部门的工人协作执行任务而设计的。IFR界定了两类协作使用的机器人,一类是为协作使用而设计的机器人,它们符合国际标准化组织10218-1标准;另一类则不满足ISO 10218-1的要求。但这并不意味着这些机器人是不安全的。它们可能遵循不同的安全标准,例如国家或内部标准。

满足上述要求的协作机器人类型存在很大差异,在技术谱系的一端是传统的工业机器人,它在一个独立的工作空间中工作,工人可以定期进入,而不必事先关闭机器人的电源。机器人的工作空间可以安装传感器,以检测人类的运动。在另一端是专门设计的工业机器人,与人类在共享的工作空间中一起工作,这些机器人通常被称为“cobot”,它们的设计具有各种技术特征,以确保当工人故意或意外地直接接触时,它们不会造成伤害。

目前,协作机器人的市场仍处于起步阶段。终端用户和系统集成商仍在积累经验,了解在设计和实施协作应用中哪些可行,哪些不可行。

2019年,安装的工业机器人中,约有4.8%(37.3万多台中的1.8万台)是机器人,比2018年增加了11%。

- 工业机器人与AI

人工智能(Artificial intelligence)应用到机器人行业可以给企业带来了新的机会,可以提高生产力,使工作更安全,并节省人们的宝贵时间。当下,大量的研究正在致力于利用人工智能来扩展机器人的功能。

市面上的应用包括利用人工智能来:

让机器人能够感知并响应环境,这极大地增加了机器人可以执行的功能范围;

优化机器人和流程性能,为公司节省资金;

使得机器人可以像移动的、交互式的信息系统一样工作,以节省个人时间。

- 智能互联机器人

IFR已经确定了机器人在更广泛的自动化战略中连接的五个常见场景:

自动化生产(Automated production):将订单输入和产品设计等生产的第一阶段与零件订购和机器调度等下游流程联系起来,使制造商能够立即了解生产新产品或订单的资源影响,并更好地优化生产组织;

优化性能(Optimizing performance):将机器人和其他机器连接到中央计算服务器上,使制造商能够提取和汇总数据,用于实时或回顾性地优化机器性能,避免非计划性的机器停机;

数字孪生(Digital twins):机器人和其他生产机器的虚拟表征使制造商能够在实施之前模拟操作以及参数和程序变化的影响,从而改进生产计划,避免昂贵的停机时间;

机器人即服务(Robots as a Service):在按使用付费的基础上采用机器人,这对中小型制造商特别有利,可以省去前期的资本投资和不可预测的维护成本,并使他们的运营支出具有可预测性;

感知和响应(Sense and Respond):传感器和视觉系统使机器人能够对其外部环境做出实时反应,扩大了机器人可以执行的任务范围和移动能力。

结语

以上仅是对工业机器人行业概况的介绍,后续将分别从上游核心零部件、中游本体以及下游系统集成等产业链不同阶段展开,详细分析国内外工业机器人的产业现状和竞争优势。

原创 | Harlan

文中图片来源于互联网或自制

如无授权,禁止转载